De industriële revolutie kan worden samengevat als de revolutie die de industriële sector in de afgelopen 300 jaar heeft doorgemaakt. Maar het kan nog steeds niet in slechts één zin worden uitgelegd, omdat het geen recht doet aan de grootsheid van de revolutie. Het bracht een radicale verandering teweeg die absoluut nodig was.

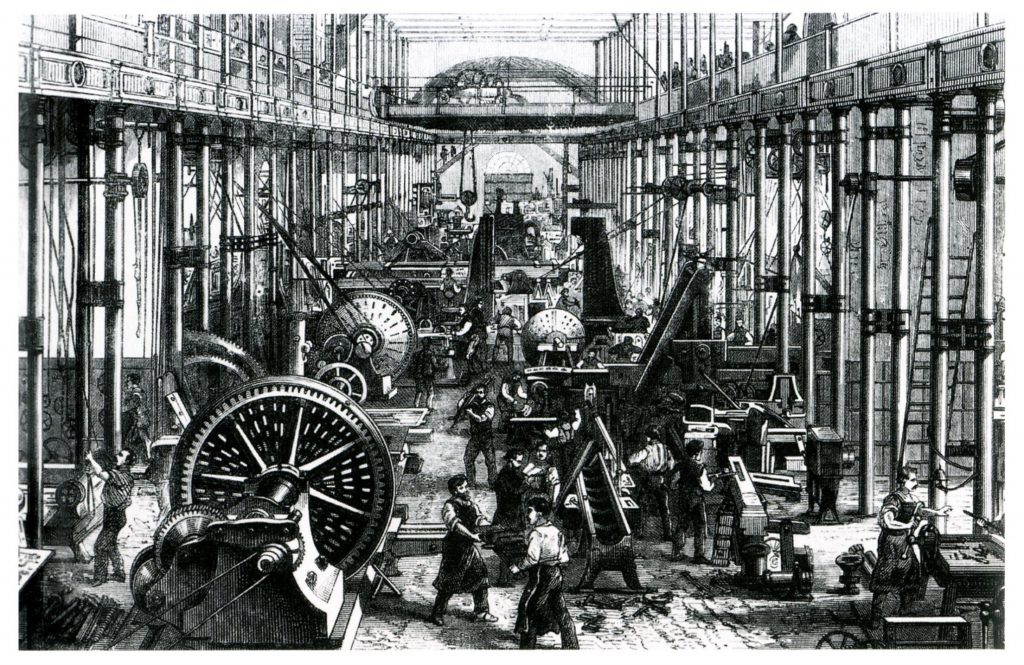

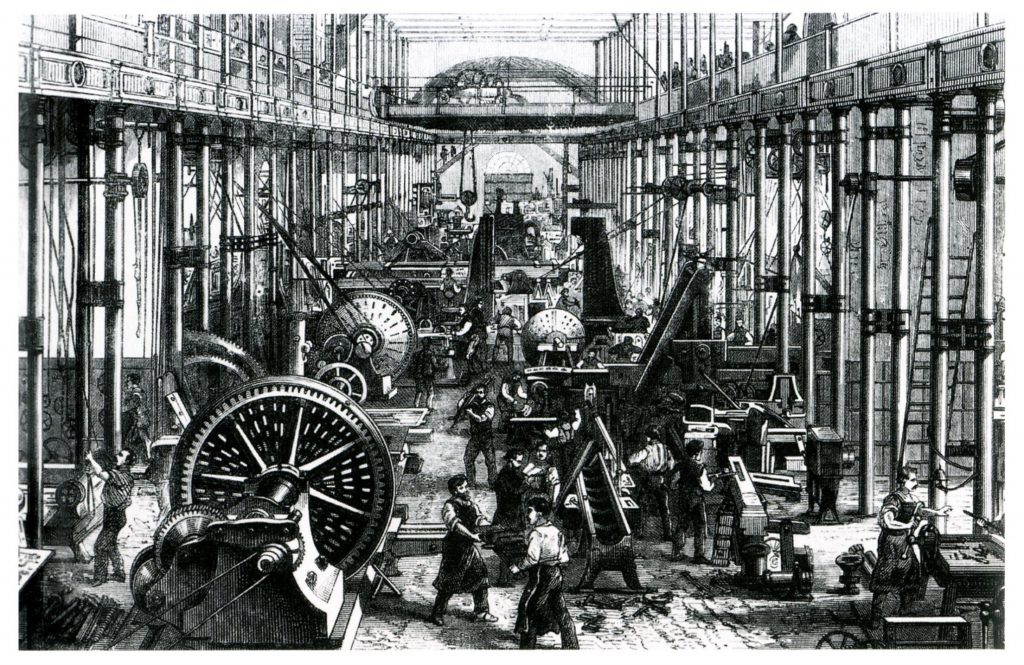

Hartmann Maschinenhalle 1868, by Norbert Kaiser / Wikimedia Commons

Industriële revoluties door de tijd heen

- De eerste industriële revolutie: 1760 – 1840

- De tweede industriële revolutie: 1870 – 1914

- De derde industriële revolutie: 1969 – 2000

- De vierde industriële revolutie: de digitale revolutie sinds het midden van de vorige eeuw.

Revoluties zijn een resultaat van de wens van de mensheid om zich te ontwikkelen, uit te breiden en te groeien. Dit heeft geleid tot alle belangrijke uitvindingen in onze samenleving. Als we terugkijken in de tijd, zijn veel van de technologieën die we vandaag gebruiken verbeteringen van de basisconcepten die tijdens de vorige revoluties zijn gelegd.

De vonk die leidde tot de proliferatie van innovatie en uitvindingen was gedoofd tijdens de eerste en tweede industriële revoluties. De versnelling werd echter al in de 18e eeuw in gang gezet. De periode vanaf 1750 interesseert velen omdat de mensheid in die tijd veel verandering zag. Het was de periode die ons veel sociaal-economische hervormingen gaf samen met enkele van de meest praktische technische wonderen.

Laten we eens kijken hoe de Eerste en Tweede Industriële Revolutie de wereld hebben veranderd door alles te weten te komen over hun geweldige technologische vooruitgang en uitvindingen.

De eerste industriële revolutie

De eerste industriële revolutie begon in 1760 en maakt deel uit van de geschiedenis die de toekomst heeft ingeluid. Deze revolutie neemt een cruciale plaats in de geschiedenis in, aangezien het tijdperk van mechanisatie werd gekenmerkt.

Het was een tijd waarin de mens verschillende energiebronnen begon te begrijpen en gebruiken; het was de tijd waarin industrieën over de wereld begonnen te regeren.

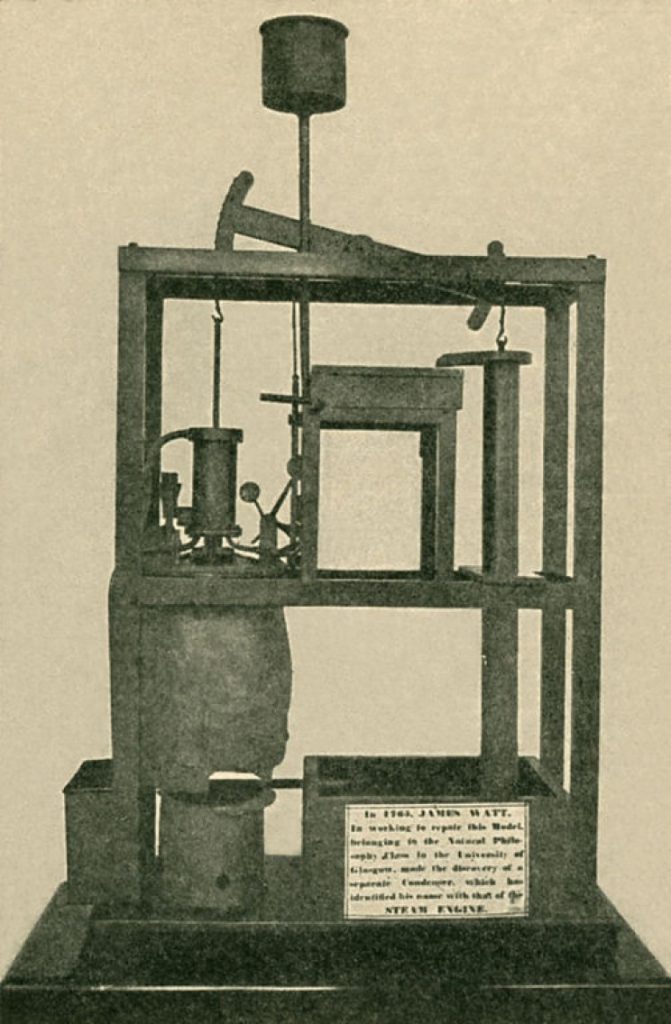

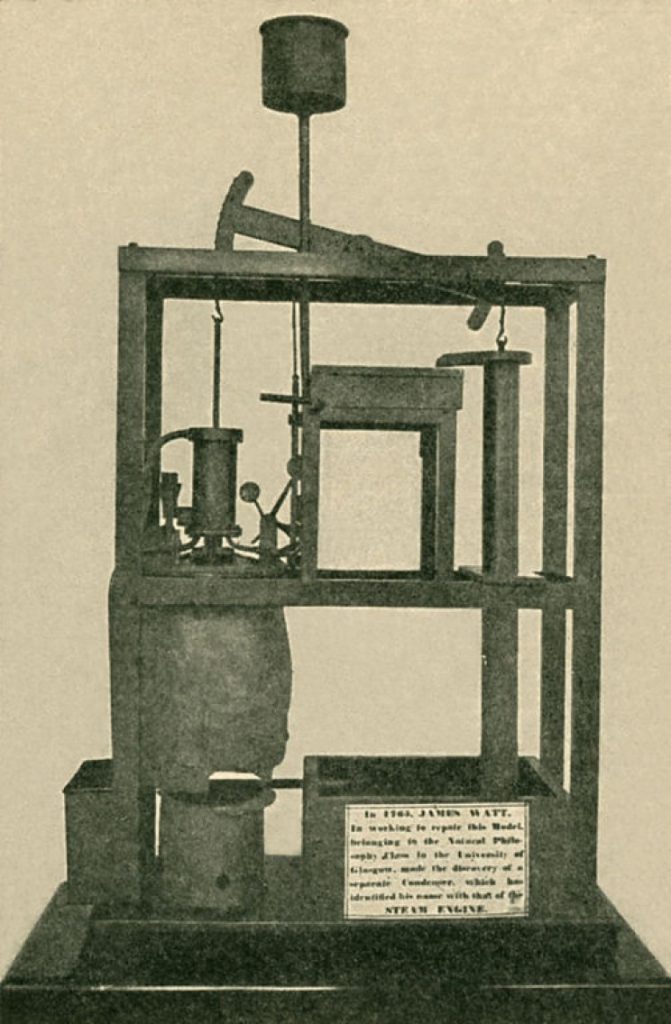

De eerste bruikbare stoommachine

Het begon allemaal toen een nieuwe vorm van energie ontdekt werd: Stoom. Thomas Newcomen, een Britse ingenieur, maakte in 1712 geschiedenis met zijn prototype stoommachine. Hij maakte de atmosferische stoommachine die kan worden gebruikt om water uit mijnen te pompen.

bron: Elmer Ellsworth Burns/Wikimedia Commons

De behoefte aan een dergelijke uitvinding kwam toen Newcomen op de hoogte was van de hoge exploitatiekosten van het gebruik van paarden om water uit mijnen te pompen. De stoompomp werd in mijnen gebruikt om water uit mijnschachten te halen. De reden voor het beperkte gebruik was dat de motor slechts ongeveer 12 slagen per minuut kon verwerken.

Textiel

De textielindustrie groeide hard in 1700 en de elite werd verzot op zijde en ingewikkeld geweven kleding. Maar de eisen vormden een zware uitdaging voor de arbeiders, omdat het spinproces veel tijd kostte. Vooral de handgeweven materialen.

De Britse wever James Hargreaves vond toen iets uit dat de textielindustrie revolutionair heeft veranderd. Hij vond de ‘Spinning Jenny’ uit, waardoor het produceren van draden uit grondstoffen aanzienlijk verkortte. Spinning Jenny stelde een enkele arbeider in staat acht draden te produceren in plaats van één draad per werknemer, destijds de norm. Vandaar dat de output van een enkele werknemer steeg tot 8-maal vergeleken met de eerder verkregen output.

Bron: Markus Schweiß / Wikimedia Commons

James Watt

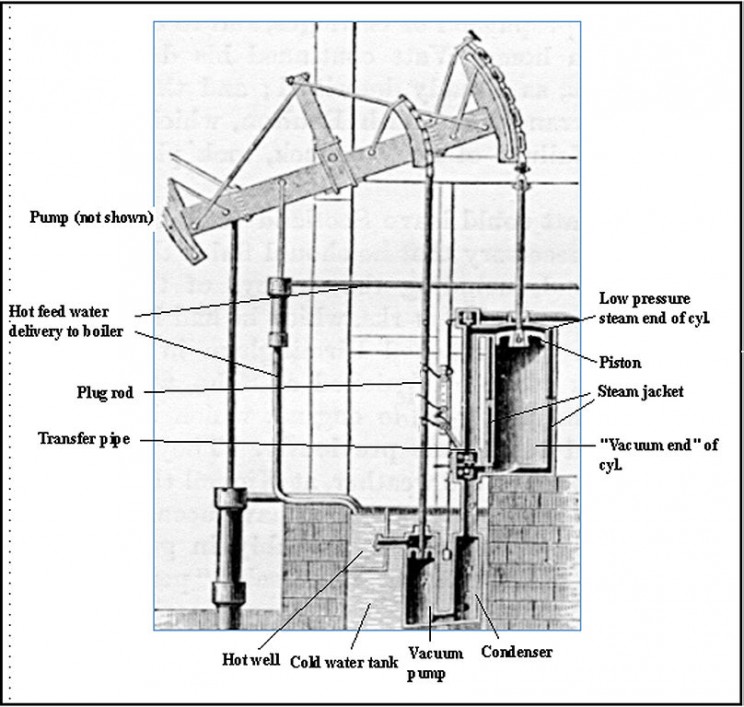

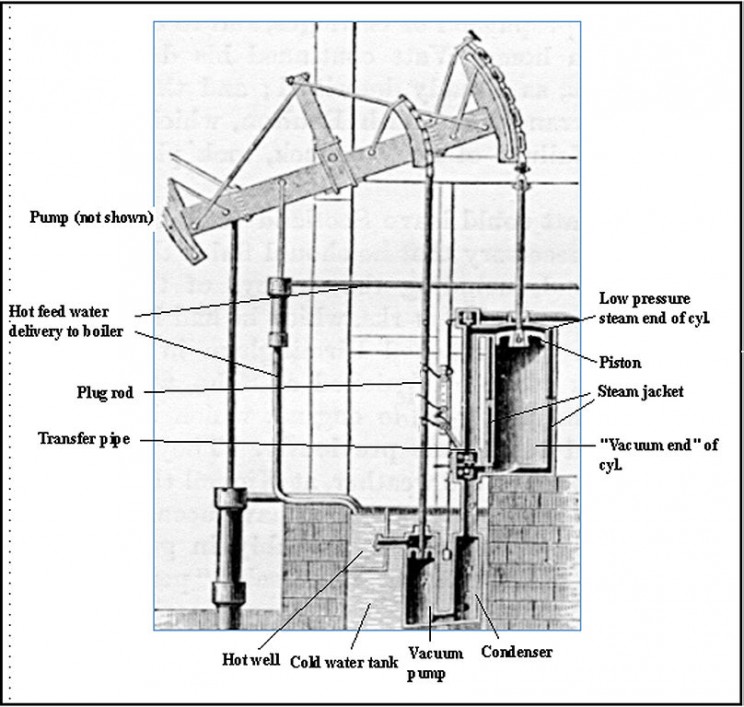

Hoewel de stoommachine ruim voor de tijd van James Watt werd gebouwd, produceerde deze alleen een heen en weergaande beweging en om iets als een wiel te verplaatsen was een draaiende beweging nodig.

James Watt geloofde dat stoomenergie een onbenut potentieel heeft dat kan worden toegepast op talloze industriële processen. Tot de uitvinding van Watt waren conventionele stoommachines traag en inefficiënt.

Bron: Antonia Reeve / Wikimedia Commons

Het verhaal van James Watt is behoorlijk interessant omdat hij altijd gefascineerd was door verhalen die hij hoorde over apparaten met stoom. Maar op een dag kreeg hij een Newcomen-engine in handen en probeerde hij zijn fouten te verbeteren. Vervolgens ging hij aan het sleutelen en maakte zijn versie van de Newcomen-motor met een afzonderlijke condensor en andere nuttige aanpassingen. Het resultaat was een dubbelwerkende pomp die krachtiger en zuinig was.

Het was een springplank die bewees dat stoom een serieuze impact heeft en kan worden gebruikt voor meer energie-intensieve toepassingen. Het verhaal van de nieuwe stoommachine verspreidden zich als een lopend vuurtje en leidden tot de volgende verbeteringen:

- De eerste spoorwegstoomlocomotief | Uitvinder – Richard Trevithick (1804)

- De eerste commercieel succesvolle stoomboot, genaamd ‘Clermont’ | Uitvinder – Robert Fulton (1807)

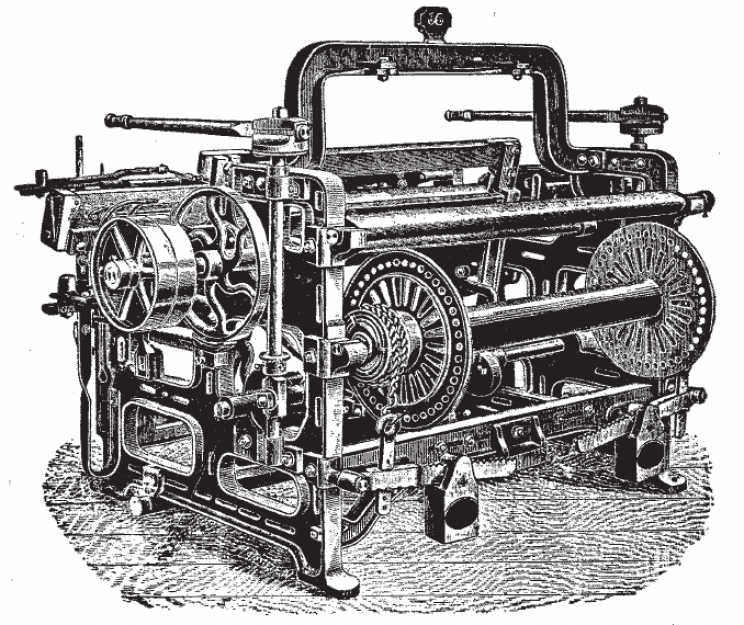

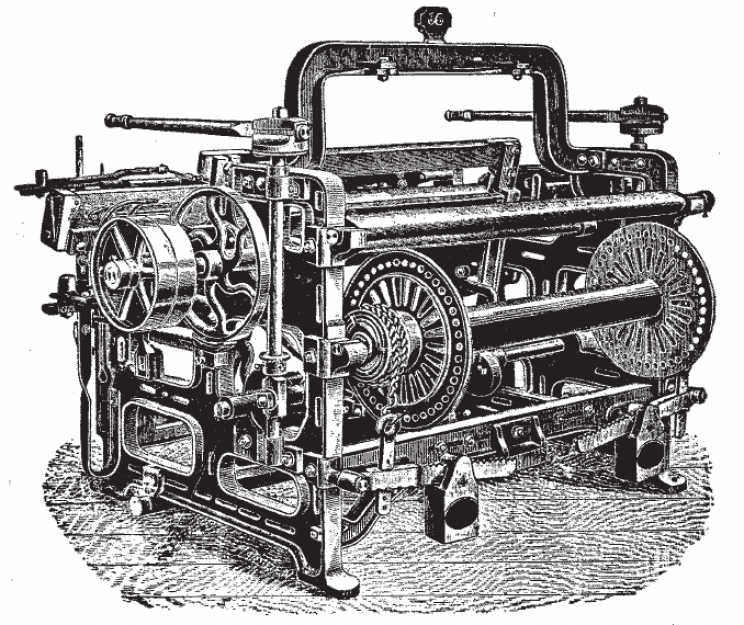

Power Looms

Sinds de groei van de katoenindustrie op gang kwam, bleef de vraag naar textiel alleen maar toenemen. De innovatieslag had de manier waarop de draden werden gemaakt al veranderd en de uitvinding van het waterframe maakte het draaien gemakkelijk. Maar het weefproces kon andere industriële machines niet bijhouden.

Bron: Clem Rutter/Wikimedia Commons

Deze behoefte heeft geleid tot de oprichting van de ‘Power Loom’ door Edmund Cartwright . Het was een gewoon weefgetouw dat door een aandrijfas werd gemechaniseerd om de invoer van de werknemer te verminderen en de totale output te verhogen.

Na de uitvinding van stoommachines worden de Power Looms aangedreven door stoom om het proces te automatiseren.

Sindsdien heeft de machine door veel uitvinders veel aanpassingen gekend om de efficiëntie en effectiviteit verder te verbeteren.

Ijzer

Wanneer je terugkijkt op de industriële revolutie, is één ding duidelijk; de revolutie ging niet alleen over stoom, katoen en kolen. Er was nog een ander kritiek element dat bijdroeg aan de algehele industrialisatie namelijk ijzer.

In de jaren 1700, als men gietijzer moest omzetten in smeedijzer, moesten ze het hele deel in een oven verwarmen en vervolgens slaan tot de gewenste vormen. Henry Cort uit Lancaster was iemand die graag sleutelde aan verschillende processen die verband hielden met ijzer.

Hij wilde een systeem dat kosteneffectief en minder veeleisend was in termen van menselijke inspanning. Voor het maken van zijn methode voor het uitharden van metaal, kocht hij een snijwals gesmeed bij Fontley.

Hij gebruikte een proces dat puddelen heet. Het proces omvat het roeren van gesmolten ijzer in een nagalmoven. Het gesmolten metaal werd vervolgens ontkoold om een echt mengsel van dik gesmolten metaal te maken.

Dit verdikte ijzer werd gepuddeld staal genoemd en had veel eigenschappen die niet beschikbaar waren met ruwijzer. Dit geplette ijzer werd vervolgens tot staven gevormd met behulp van een gegroefde wals die hij had gepatenteerd.

Het eindproduct was beter en zuiverder dan smeedijzer en de staafvorm was geschikt voor onmiddellijk gebruik. Het mooie van deze methode was dat al deze processen werden gemechaniseerd met behulp van stoommachines. De ovens hadden geen houtskool of kolen nodig. Dit was een van de grote verbeteringen die de Eerste Industriële Revolutie vormden.

De tweede industriële revolutie

De periode tijdens de Eerste Industriële Revolutie zag de opkomst van industrieën die werden gemechaniseerd door stoomenergie, de snelle textielindustrie, evoluerende stadia van metallurgie en metaalfabrieken.

Ongeveer een eeuw na het einde van de Eerste Industriële Revolutie was de wereld getuige van een snelle verschuiving van de conventionele vormen van de eerdere innovaties. Deze verandering had als oorsprong het gebruik van de kracht van elektriciteit, olie en gas.

In dit tijdperk was de wereld getuige van innovaties op het gebied van communicatie, transport en productie. Een opmerkelijke uitvinding op het gebied van communicatie werd gedaan: de telegraaf.

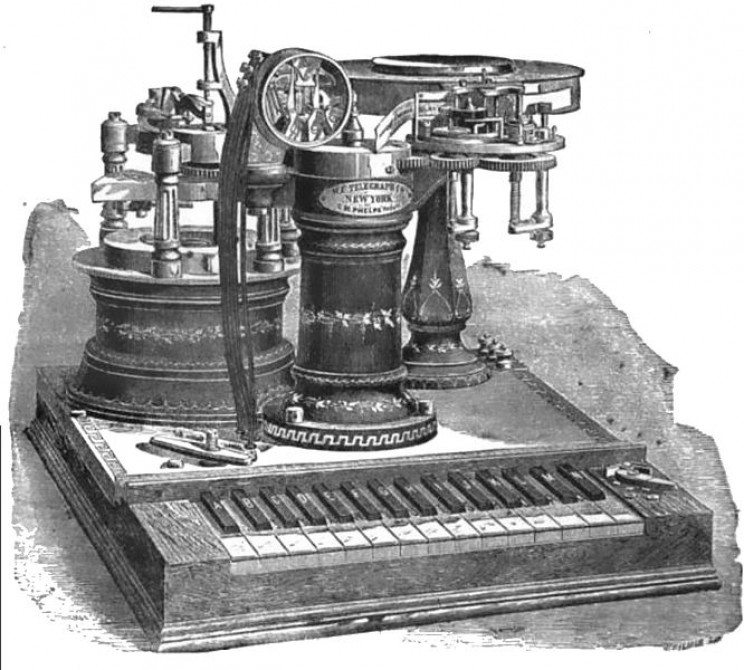

Telegraaf, Morse en telefoon

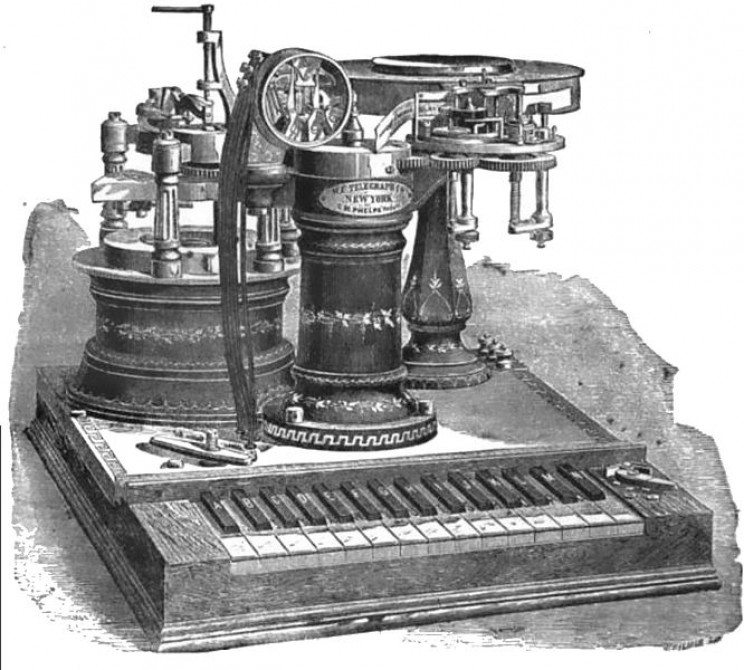

De telegraaf is de hoeksteen van moderne communicatiesystemen. Het werd uitgevonden door Samuel Morse in de jaren 1800 , maar het eerste werkende telegramstation kwam pas in 1844 in gebruik.

Bron: Struthious Bandersnatch / Wikimedia Commons

Er wordt aangenomen dat Morse het idee kreeg om elektriciteit te gebruiken voor communicatie tijdens een gesprek dat plaatsvond terwijl hij in 1832 vanuit Europa terugkeerde op een schip. De passagiers op het schip bespraken de recente uitvinding van de elektromagneet door Michael Faraday, en op dat moment dacht Morse erover een gecodeerd bericht over een draad te verzenden.

Deze stippen-en-streepjes-technologie bracht een revolutie teweeg in communicatiesystemen en stelde mensen in staat om over afstanden te communiceren.

Hoewel telegram een middel bleek te zijn voor langeafstandscommunicatie, was het op geen enkele manier een manier om persoonlijke berichten te delen. Wat als een persoon die op een aanzienlijke afstand van u staat uw stem in real time zou kunnen horen terwijl u spreekt?

Dit is precies wat er gebeurde in het jaar 1876 toen Alexander Graham Bell patent nam op een apparaat met de naam telefoon. Ja! In zekere zin is hij de voorloper van smartphones van vandaag die we dagelijks gebruiken.

Velen geloven dat Alexander Graham Bell degene was die de telefoon heeft uitgevonden, maar dit werd niet bewezen . Het echte krediet voor de ontwikkeling van de telefoon gaat naar het mechanische genie Antonio Meucci. De geschiedenis prees Graham om de uitvinding, maar het bloed, het zweet en de tranen van Meucci maakten het ‘Talking Telegram’. Zo is Antoni Meucci de vader van moderne communicatie.

De wereld verlichten

Edison was niet de persoon achter de eerste gloeilamp. Maar hij was degene die de gloeilamp perfectioneerde . De lampen voor Edison’s interventie waren behoorlijk snel versleten, vandaar niet levensvatbaar voor dagelijks gebruik.

Het eerste patent van Edison werd ingediend op 14 oktober 1878. Het patent was voor de verbetering van elektrische lampen. Edison zette zijn onderzoek naar bulb voort, zelfs na het indienen van het patent om het ontwerp te perfectioneren.

Bron: Diogo Valério / Flickr

Het was in 1906 dat het patent voor gloeilampen met op wolfraam gebaseerde filamenten werd ingediend door Edison. De productie van gloeilampen veroorzaakte veranderingen die onvoorstelbaar waren. Mensen konden hun huizen en werk verlichten. Het versnelde ook de inzet van elektriciteit.

Eerste vlucht

In het midden van de negentiende eeuw zijn er veel pogingen geweest om te vliegen. De meesten van hen vertrouwden op windenergie. Maar deze methode had een ernstige tekortkoming, omdat wind alleen het gewicht van een vliegtuig niet kon voortstuwen. De gebroeders Wright slaagden er echter in dit probleem op te lossen. De oplossing kan worden genoemd als ‘gemotoriseerde vlucht’. Aan de andere kant hadden gemotoriseerde vluchten een slechte reputatie omdat ze oncontroleerbaar waren.

Daarom kwam het echte genie van de gebroeders Wright in het spel. Ze vonden een systeem met drie assen uit dat ervoor zorgde dat het vliegtuig zelfs op hoge snelheid in evenwicht bleef. Dit fundamentele principe is ook vandaag de dag nog steeds hetzelfde in de luchtvaart.

Henry Ford’s Model T

Het bezitten van een auto was een kostbare aangelegenheid in de jaren 1900, wat betekende dat alleen de rijksten het voorrecht kregen om er een te bezitten. Maar dat veranderde al snel met de introductie van Model T.

Het was de innovatie van de legende, Henry Ford. De introductie van de assemblagelijn was een reden waarom Model T zo’n hit was. Dit bracht de kosten aanzienlijk omlaag en veranderde voor altijd hoe Amerikanen reizen. De schattingen zijn dat er meer dan 15 miljoen Model Ts in 15 jaar wereldwijd zijn verkocht.

Bron: Lars-Göran Lindgren Zweden / Wikimedia Commons

Naar een nieuw tijdperk

Wanneer we terugkijken naar de Eerste en Tweede Industriële Revolutie, zien we een tijdperk dat echt definieerde waar we nu zijn. We kunnen niet ontkennen dat automatisering en industriële revolutie enkele nadelige gevolgen hebben voor de wereld.

Aan de andere kant, we bleken de tegenslagen te overwinnen om te genieten van de vruchten van onze arbeid. Het is echt verbazingwekkend hoe de wereld veranderde met een handvol uitvindingen.

Dit brengt ons tot het universele feit van Heraclitus, de Griekse filosoof – het enige dat constant is, is verandering!